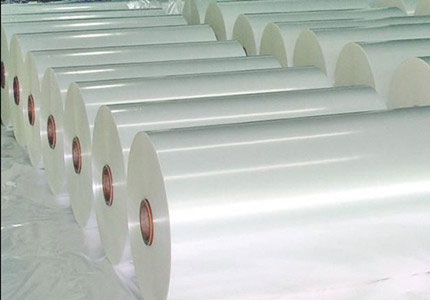

离型膜在LCD制造中的应用:从保护到剥离

液晶显示器(LCD)作为现代电子设备的重要组成部分,广泛应用于智能手机、平板电脑、电视、监控设备等领域。在LCD的制造过程中,离型膜扮演了多个重要角色,从保护到剥离,确保生产顺利进行,并提高产品质量。

1. LCD制造流程简介

在探讨离型膜在LCD制造中的应用之前,有必要了解LCD的制造流程。LCD制造过程主要包括以下几个步骤:

1.基板准备:选择合适的玻璃基板,并进行清洁和表面处理。

2.光刻和蚀刻:使用光刻技术将电路图案转移到玻璃基板上,并通过化学蚀刻形成电路图案。

3.薄膜沉积:在基板上沉积多层薄膜,如ITO(氧化铟锡)层,以形成电极。

4.液晶注入和封装:将液晶材料注入到两层基板之间,并进行封装处理。

5.背光模块组装:安装背光模块,以确保LCD的亮度和显示效果。

6.测试和检测:对完成的LCD进行性能测试和质量检测,确保其符合设计要求。

在这些步骤中,离型膜主要用于保护基板和其他关键组件,以及在各个制造环节中起到防粘和剥离作用。

2. 离型膜在基板保护中的应用

在LCD制造的初期阶段,玻璃基板的准备和处理非常关键。离型膜在这一阶段的主要作用是保护玻璃基板表面,防止在运输和处理过程中受到划伤和污染。

玻璃基板保护: 玻璃基板在清洁和表面处理后,需要通过多道工序才能形成最终的电路图案。在这个过程中,离型膜可以覆盖在基板表面,起到保护作用。离型膜具有优异的耐磨性和透明度,可以有效防止划伤和污染,同时不影响基板的后续处理。

防静电保护: 在一些制造环境中,静电可能对电子元件造成损害。离型膜还可以具有防静电功能,防止静电积累对基板和其他元件造成损害。

通过使用离型膜保护基板,可以确保玻璃基板在整个制造过程中保持洁净和平整,提高最终产品的质量。

3. 离型膜在光刻和蚀刻中的应用

在LCD制造的光刻和蚀刻过程中,离型膜的应用同样重要。这一阶段需要精确地将电路图案转移到玻璃基板上,并通过蚀刻工艺形成电路图案。离型膜在这一过程中主要起到防粘和保护作用。

防粘作用: 在光刻和蚀刻过程中,离型膜可以放置在基板的非工作表面上,防止光敏胶和蚀刻液粘附在这些区域,影响工艺效果。离型膜的防粘性能可以确保图案的精确转移和蚀刻质量。

保护作用: 离型膜可以保护基板和电路图案,防止在光刻和蚀刻过程中受到化学药剂的腐蚀和损害。高耐化学性和耐高温性能的离型膜,能够在严苛的工艺环境中保持稳定。

通过使用离型膜,可以提高光刻和蚀刻工艺的精度和质量,确保电路图案的清晰和完整。

4. 离型膜在薄膜沉积和封装中的应用

在LCD制造过程中,薄膜沉积和液晶注入封装是两个关键步骤。离型膜在这些步骤中的应用,确保了薄膜的均匀沉积和液晶材料的高效封装。

薄膜沉积: 在玻璃基板上沉积ITO等薄膜时,需要高温和真空环境。离型膜可以用于保护沉积区域以外的部分,防止薄膜材料沉积在不需要的区域。耐高温和良好的剥离性能,使离型膜在这一工艺中表现出色。

液晶注入和封装: 在液晶注入和封装过程中,离型膜可以防止液晶材料外溢和污染基板。在封装过程中,离型膜还可以用于保护封装边缘,确保液晶盒密封性良好。

通过合理使用离型膜,可以提高薄膜沉积和封装工艺的效率和质量,确保LCD的显示性能和稳定性。

5. 离型膜在背光模块组装中的应用

背光模块是LCD的重要组成部分,离型膜在背光模块的组装过程中也起到了重要作用。

保护光学组件: 背光模块包括多个光学组件,如导光板、反射膜、扩散膜等。这些光学组件需要在组装前进行保护,防止划伤和污染。离型膜的高透明度和保护性能,可以有效保护这些光学组件,确保背光模块的光学性能。

防静电和防尘: 在背光模块组装过程中,静电和灰尘可能影响光学组件的性能。离型膜可以具有防静电和防尘功能,确保组装环境的洁净,防止静电和灰尘对组件的损害。

通过使用离型膜保护光学组件和防静电防尘,可以提高背光模块的组装质量,确保LCD的显示效果。

6. 离型膜在LCD制造中的未来发展趋势

随着LCD技术的不断进步,离型膜在LCD制造中的应用也在不断发展。未来,离型膜的发展趋势主要体现在以下几个方面:

新材料研发: 随着LCD制造工艺的升级,对离型膜的性能要求也在提高。未来,高性能材料的研发,如更高耐温、耐化学性和机械强度的离型膜,将满足更苛刻的工艺需求。

环保材料: 随着环保意识的增强,开发可降解、可回收的离型膜材料,减少环境污染,是未来的重要发展方向。

智能制造: 结合智能制造技术,优化离型膜的生产和应用工艺,提高生产效率和产品质量。通过智能监控和数据分析,实现离型膜使用的精确控制和优化管理。

总之,离型膜在LCD制造中的应用至关重要,其选择和使用直接影响到LCD的制造效率和产品质量。通过不断改进离型膜材料和工艺,可以进一步提升LCD的制造水平,为电子产品的发展提供坚实的基础。