PACOPLUS剥离膜助力风电叶片制造

风电叶片是风力发电系统的核心部件,其制造过程复杂且对材料性能要求极高。作为复合材料成型工艺中的关键辅助材料,剥离膜的性能直接影响叶片的成型质量、生产效率和最终性能表现。PACOPLUS剥离膜凭借其优异的性能,成为风电叶片制造中不可或缺的一部分。

一、风电叶片制造中的成型挑战

风电叶片多采用玻璃纤维增强复合材料或碳纤维材料制造,需通过高温固化、真空袋成型或手糊工艺完成。这些工艺对剥离膜的性能提出了以下挑战:

大尺寸模具的需求:风电叶片长度可达几十米,剥离膜必须具备一致性和大尺寸覆盖能力。

高温与高压环境:工艺中温度常达200°C以上,且需要保持稳定的压强。

表面质量要求:叶片表面需平整光滑,以降低空气阻力,提高风能转化效率。

工艺兼容性:剥离膜需要适配不同类型的树脂体系和固化工艺。 这些复杂需求使传统剥离膜难以胜任,而PACOPLUS剥离膜以其全面的技术性能成为理想选择。

二、PACOPLUS剥离膜的技术优势

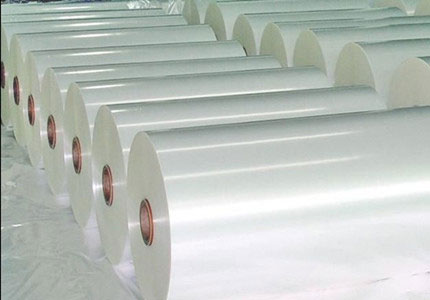

PACOPLUS剥离膜专为高端复合材料工艺设计,具备以下关键技术优势:

超大尺寸覆盖能力:PACOPLUS剥离膜提供多种规格,能满足风电叶片的大尺寸成型需求,且在应用过程中无拼接痕迹,确保工艺一致性。

卓越的耐高温性能:PACOPLUS剥离膜可承受高达300°C的工艺温度,适配不同的固化工艺,无变形、不粘连。

优异的剥离性:脱模时无残留,保证模具和叶片表面的光洁度,减少后续处理。

化学惰性:与多种环氧树脂、聚酯树脂等材料兼容,无化学反应风险。 这些技术优势让PACOPLUS剥离膜在风电叶片制造中展现出显著的可靠性和适配性。

三、剥离膜在叶片制造工艺中的核心作用

在风电叶片的生产中,PACOPLUS剥离膜的作用贯穿多个工艺环节:

模具保护:在真空袋成型中,剥离膜覆盖在模具表面,防止树脂直接接触模具,延长模具寿命。

表面成型:剥离膜与复合材料之间的分离效果直接影响叶片表面光滑度,提高空气动力学性能。

脱模简化:高效脱模性能减少了模具清理时间,提升了生产效率。

废品率降低:稳定的剥离性能避免了叶片表面缺陷,显著降低次品率。 PACOPLUS剥离膜不仅是生产环节的辅助工具,更是优化风电叶片制造工艺的重要技术支撑。

四、PACOPLUS剥离膜在风电叶片行业中的成功应用

PACOPLUS剥离膜已在多个风电叶片制造项目中得到广泛应用,其表现受到了行业高度认可。例如:

在某国际知名风电叶片生产企业的应用中,PACOPLUS剥离膜帮助解决了大尺寸模具覆盖不均的问题,同时提高了脱模效率。

在碳纤维叶片的制造中,其优异的耐高温性能和化学惰性确保了高性能材料的无损成型。 这些实际案例表明,PACOPLUS剥离膜不仅满足了复杂的制造需求,还为企业提升了生产效率和产品质量。

五、经济与环保效益的双重提升

风电行业追求绿色制造,剥离膜的环保性和经济性成为选择的重要考量。PACOPLUS剥离膜通过以下方式实现了双重效益:

多次使用:高耐用性支持剥离膜在多次生产中重复使用,降低了材料消耗。

减少废弃物:剥离膜的优质性能减少次品率,降低了生产废弃物。

环保材料:PACOPLUS剥离膜采用环保型材料,符合风电行业绿色制造的理念。 通过降低成本和减少环境负担,PACOPLUS剥离膜帮助风电企业实现了经济与环保效益的平衡。

六、未来PACOPLUS剥离膜在风电行业的应用前景

随着全球风电市场的持续扩张,叶片制造工艺对剥离膜的需求也在不断提升。PACOPLUS剥离膜未来将继续通过技术升级,为更大尺寸、更复杂结构和更高性能需求的叶片制造提供支持。此外,PACOPLUS还致力于研发新型环保剥离膜,以满足行业日益严格的可持续发展要求。可以预见,PACOPLUS剥离膜将在风电行业的技术进步中扮演更加重要的角色,为清洁能源的普及和全球减排目标的实现贡献更多力量。

总结

PACOPLUS剥离膜凭借其卓越的性能,成功应对了风电叶片制造中的各种挑战。从满足高温高压环境的需求,到优化生产工艺,再到实现经济与环保效益,PACOPLUS剥离膜已成为风电行业高效制造的关键材料。其技术优势和广泛应用为企业创造了显著的价值,同时也推动了风电行业的技术革新与绿色发展。如果您希望了解更多PACOPLUS剥离膜在风电叶片制造中的应用详情,请随时联系太阳集团(中国)官方网站获取专业支持!